سنبه کاری در فرایند تولید لوله مانیسمان (بدون درز)

لولههای مانیسمان یا لولههای بدون درز نوعی لوله فولادی هستند که در بدنهٔ آنها هیچ خط جوشی وجود ندارد. این لولهها بهدلیل نبود درز و یکنواختی بدنه، مقاومت بالاتری در برابر فشار و خوردگی دارند و به همین دلیل در خطوط فشار قوی، صنایع نفت و گاز، صنایع غذایی و دارویی، هیدرولیک و مکانیک پرکاربردند . تولید این لولهها برخلاف لولههای درزدار که از جوشکاری لبهها استفاده میکنند، بر پایهٔ سوراخکردن (پیرسینگ) شمش فولادی با استفاده از سمبه (Mandrel یا Punch) و کشش بعدی آن است. به همین دلیل در فارسی به این بخش از فرایند «سنبه کاری» گفته میشود.

مراحل ساخت لوله مانیسمان و نقش سنبهکاری

طبق مقالهٔ ویکیپدیای فارسی، فرایند ساخت لوله مانیسمان دارای مراحل متعددی است که از بریدن شمش فولادی و گرمادهی تا عملیات کشش، تابگیری، خنکسازی و ماشینکاری نهایی را در بر میگیرد . مرحلهٔ چهارم این فرایند شلیک سمبه نام دارد. در این مرحله، پس از گرمشدن شمش تا حدود ۱۳۰۰ درجه، سمبه با سرعت زیاد به داخل شمش پرتاب میشود و بهاصطلاح عمل سوراخ کردن اولیه را انجام میدهد . این سوراخِ اولیه زمینه را برای گسترش بعدی در فرآیندهای کشش و نورد فراهم میکند. بلافاصله پس از سوراخ شدن، سمبه از داخل لوله خارج میشود و اگر لوله تاب داشته باشد، تابگیری میشود .

فرایند مانیسمان (Mannesmann) یا پیرس و پیلجر

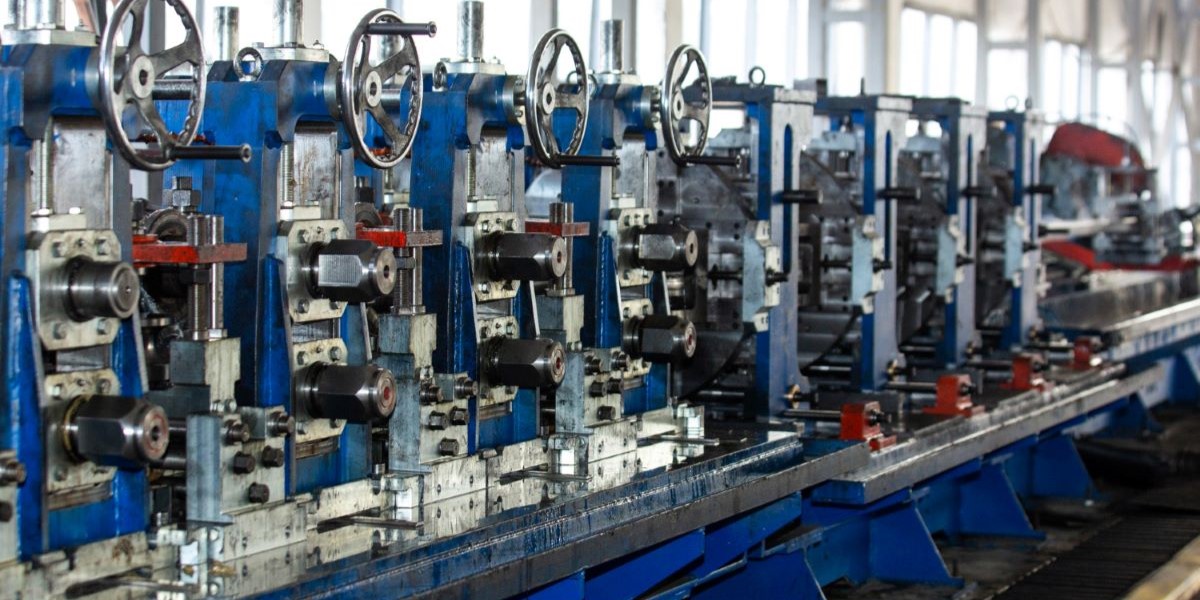

یکی از روشهای مهم برای تولید لولههای بدون درز، روش pierce and pilger یا فرایند مانیسمان است. در این روش که نام آن از مخترعان آلمانیاش، برادران مانیسمان، گرفته شده است، شمش فولادی گرمشده ابتدا با استفاده از پیرسینگ کراس رول (Cross‑Roll Piercing) سوراخ میشود. طبق سایت World of Steel، این روش برای قطرهای ۶۰ تا ۶۶۰ میلیمتر و ضخامتهای ۳ تا ۱۲۵ میلیمتر بهکار میرود و میتواند لولههایی تا طول ۲۸ متر تولید کند . در pierce and pilger، شمش گرمشده ابتدا بین دو غلتک با زاویهی خاص قرار میگیرد. غلتکها در جهت یکسان اما با زاویه حدود ۶ درجه نسبت به محور قطعه میچرخند و نیروی فشاری و چرخشی بر شمش وارد میکنند.

این نیروها باعث میشود تنشهای کششی در مرکز شمش ایجاد شده و ترکهایی در وسط آن شکل گیرد . همزمان یک سمبهٔ مخروطی یا ماندرل در داخل شمش قرار میگیرد. غلتکها شمش را حول سمبه میچرخانند و فشار میدهند تا سوراخ مرکزی بهتدریج گسترش یابد و دیوارههای لوله یکنواخت شود . در پایان، لولهی توخالی به روش پیلجرینگ یا نورد کششی نازکتر و طولانیتر میشود.

نورد روی پلاگ (Plug Rolling) و روشهای دیگر

در فرایند پلاگ رولینگ، شمش گرمشده در دستگاهی بهنام میل پلاگ قرار میگیرد. قطرهای ۶۰ تا ۴۰۶ میلیمتر با ضخامتهای ۳ تا ۴۰ میلیمتر معمولاً با این روش تولید میشوند . شمشها پس از گرم شدن تا ۱۲۸۰ درجهی سانتیگراد و پاکسازی سطح با واترجت، داخل کراس رول پیرسینگ قرار داده میشوند تا به پوستهٔ توخالی تبدیل شوند و طول آن تا ۳ تا ۴٫۵ برابر طول اولیه افزایش یابد . سپس پوستهی توخالی با کمک پلاگ یا سمبهی داخلی و غلتکها کشیده میشود تا یکنواختی ضخامت و قطر حاصل شود.

روشهای دیگر مانند نورد پیوسته با ماندرل (Continuous Mandrel Rolling) و پوش بنچ (Push Bench) نیز بر مبنای همین فلسفه عمل میکنند: شمش گرم در پرس پیرسینگ با سمبه سوراخ میشود و سپس با غلتکهای متوالی و ماندرل بار، کشیده و نازک میشود .

بیشتر بخوانید :فرآیند اکستروژن (اکسترود)

فرآیند پیرسینگ در منابع دیگر

منابع انگلیسی فرآیند پیرسینگ را Roll Piercing یا Rotary Piercing مینامند. سایت The Library of Manufacturing توضیح میدهد که نیروی فشاری غلتکها در این فرایند باعث ایجاد تنشهای داخلی و شکاف مرکزی در شمش میشود و سمبهٔ داخلی برای شکل دادن و اندازهگیری قطر داخلی به کار میرود . ویکیپدیای انگلیسی نیز اشاره میکند که غلتکهای مخروطی، ماده را فشرده کرده و با زاویهی skew حرکت میدهند؛ این امر موجب تشکیل حفرهی محوری و سپس توسعهی آن بهوسیلهی سمبهٔ مخروطی میشود . این سمبه همزمان نقش پانچ و قالب مادگی را ایفا میکند و شکل نهایی قطر داخلی را مشخص میسازد .

مقایسه سنبه کاری در لوله مانیسمان با سنبه کاری ورق

سنبه کاری در لولههای مانیسمان تفاوتهای مهمی با سنبه کاری ساده بر روی ورق دارد:

1. هدف فرایند: در سنبهکاری ورق، هدف ایجاد سوراخ یا علامتی کوچک روی سطح ورق است؛ در حالی که در تولید لوله مانیسمان، سنبهکاری برای ایجاد حفرهٔ محوری بزرگ و یکنواخت درون شمش استفاده میشود و سپس شمش توخالی به لوله تبدیل میگردد .

2. نوع ابزار و نیرو: در سنبه کاری ورق از سنبههای کوچک و پرسهای سبک یا چکش دستی استفاده میشود ، اما در تولید لوله بدون درز از سمبههای بزرگ و مخروطی و غلتکهای صنعتی با نیروی بالا بهره میگیرند. نیروی اعمال شده چند صد تُن است و غالباً تجهیزات هیدرولیک یا مکانیکی بزرگ مورد نیاز است .

3. دمای فرایند: سنبه کاری ورق معمولاً در دمای محیط انجام میشود، اما در فرآیند لولهسازی مانیسمان، شمش ابتدا تا دماهای بالای ۱۲۰۰ درجهٔ سانتیگراد گرم میشود تا قابلیت شکلدهی کافی داشته باشد . سپس در حالت داغ توسط سنبه سوراخ و نورد میگردد.

4. نتیجهٔ نهایی: در سنبه کاری ورق، قطعهٔ جدا شده (اسلاگ) بهعنوان ضایعات محسوب میشود و هدف ایجاد حفره است ؛ ولی در لوله مانیسمان، سوراخ مرکزی ایجاد شده ارزش اصلی است و خود شمش به لوله تبدیل میشود. بنابراین کیفیت حفره و یکنواختی دیوارهٔ داخلی اهمیت ویژهای دارد.

مزایا و کاربردهای لوله مانیسمان

لولههای بدون درز بهسبب فرایند تولید ویژهٔ خود و نقش سنبه کاری در ایجاد ساختار یکنواخت، مقاومت و پایداری بالایی دارند. نبود درز جوش احتمال ترک و نشتی را کاهش میدهد و امکان تحمل فشار و دمای بالا را فراهم میکند . از این لولهها در خطوط انتقال سیالات فشار بالا، تجهیزات پالایشگاهی، صنایع دارویی، سازههای هیدرولیکی، مبدلهای حرارتی و مخازن تحت فشار استفاده میشود . همچنین در کاربردهای نظامی و انرژی مانند ساخت سیلندرهای فشار قوی یا بویلرها به کار میروند.

نتیجهگیری

سنبه کاری در تولید لوله مانیسمان، برخلاف سنبه کاری سادهٔ ورقها، فرایندی پیچیده و سنگین است که در آن شمش فولادی گرمشده با کمک غلتکها و سمبهٔ مخروطی به لولهٔ توخالی تبدیل میشود. در مرحلهٔ شلیک سمبه، سمبه با سرعت زیاد وارد شمش میشود و سوراخ اولیه را ایجاد میکند . سپس این سوراخ در مراحل مختلف نورد و کشش گسترش مییابد و دیوارهٔ لوله با یکنواختی و ضخامت مورد نظر شکل میگیرد شناخت این فرآیند و نقش سنبه در آن بهویژه برای مهندسانی که با طراحی و تولید لولههای بدون درز سروکار دارند اهمیت زیادی دارد.